循环经济概念于20世纪60年代诞生于美国,90年代中期传入中国,是一种以资源的高效利用和循环利用为核心,以“减量化、再利用、资源化”为原则,以低消耗、低排放、高效率为基本特征,符合可持续发展理念的经济稳步的增长模式,是对“大量生产、大量消费、大量废弃”的传统增长模式的根本变革。自2013年以来,世界经济论坛(WEF)一直建议将循环经济作为全球商业议程,并呼吁工业界采取行动。钢铁工业是重要的基础工业之一,怎么来面对循环经济发展过程中的机遇与挑战慢慢的变成了钢铁工业迫切地需要探索的一大议题。为此,世界金属导报特别策划了“发展循环经济 钢铁工业在路上”专题报道,以飨读者。

出于对环境的保护,美国联邦政府对乘用车和轻型卡车的燃油效率和温室气体排放实施监管。为了达到日益严格的监管目标,汽车制造商正在研发并应用新技术,包括改进动力系统、增加空气动力学考量、减少滚动阻力和减轻整车重量等。钢铁行业与汽车制造商合作,可以在一定程度上完成汽车轻量化,为广大购买的人提供具有更优性能的汽车。先进高强钢(AHSS)使这些成为可能。材料的高强度使得采用更少材料(降低金属板的厚度)就可以达到相同甚至改进的性能。而对燃油效率和尾气排放的关注,加上相关标准的大幅收紧,正推动汽车制造商采用高成本的替代材料,以逐步改进。

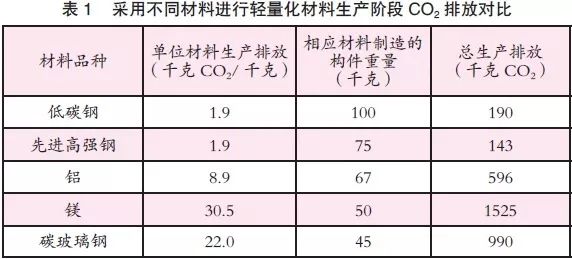

表1给出了不同车身结构材料的相对减重潜力及所需材料生产阶段的温室气体排放对比情况。替换钢铁材料进行车体轻量化是否真的是最好解决方案?为此,美国钢铁协会(AISI)下属的钢铁循环研究所(SRI)进行了一项综合研究,评估了使用AHSS和铝的轻型车辆在全生命周期内(含材料的整个生产阶段、使用阶段和报废阶段)对环境的总体影响,包括温室气体排放和能源消耗。

本研究采用加州大学圣塔芭芭拉分校建立的经同行评审并公开的汽车材料比较模型(UCSB Model v5)对2016年的五类不同动力系统的汽车进行了评估,这五类汽车包括:配有汽油内燃机的中型轿车、SUV、皮卡、中型混合动力电动汽车(HEV)和紧凑型电池电动车(BEV)。

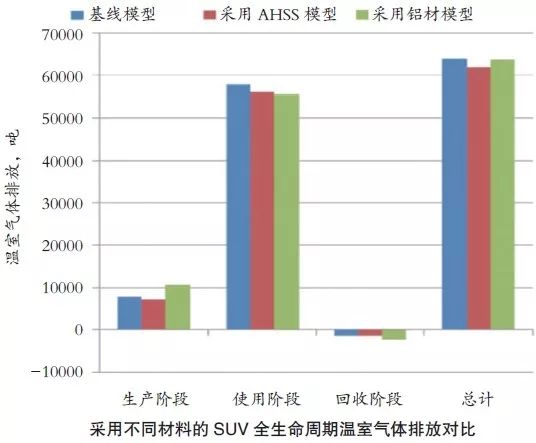

该研究的主要设计和方法是,分别以铝和AHSS为基,对基线车辆进行重新设计,以在总体性能相同的情况下减轻整车重量,随后确定车辆全生命周期各阶段和总体的温室气体排放量。SUV的温室气体排放模型如下图所示。通过简单的对比可知,在材料生产阶段,AHSS轻量化汽车的温室气体排放量最低。使用阶段,在只改变车身和车罩,其他部件等效的情况下,铝轻量化汽车的温室气体排放量略低,相当于每加仑燃油效率提高0.8%或每加仑燃油多行驶0.26英里。报废后,金属会被再次熔化并重新投入使用。铝因为其生产所需能源更多产生的负面影响也更大。然而,总体上铝材在最初生产阶段造成的温室气体排放的增加即使在生命周期的最后也难以消除。铝轻量化减排的最好效果是与AHSS等效。

该研究完成后,来自哈佛大学、麻省理工学院、阿贡国家实验室和Thinkstep的汽车生命周期评估专家小组对其进行了全面、独立和具有批判性的审查。专家组证实该项研究符合国际标准化组织(ISO)关于生命周期评价的应用标准,对它给予了第三方认证。

(1)针对所研究的每种汽车类别,使用AHSS进行轻量化在汽车全生命周期所产生的温室气体排放量都相当于或低于使用铝进行轻量化的汽车。在每种车型的5000个案例中,超过90%的案例都证明,AHSS轻量化汽车的全生命周期温室气体排放量比铝轻量化汽车要低。

(2)针对所研究的每种汽车,使用铝替代AHSS进行轻量化,都会导致材料生产阶段温室气体排放和能源消耗显著上涨,这些排放发生在汽车生命周期的初始阶段。轿车、皮卡、SUV和混合动力汽车在采用铝代替AHSS时,材料生产阶段温室气体的排放量增加30%-60%不等。

(3)铝代替AHSS对汽车进行轻量化导致材料生产阶段温室气体排放量急剧增加,这种增加在汽车报废之前不会被抵消,而在某些情况下几乎永远不会被抵消。以SUV为例,铝轻量化的SUV全生命周期温室气体排放量较AHSS轻量化SUV增加0-6%不等。

(4)在某些情况下,铝轻量化汽车全生命周期温室气体排放量甚至高于原有的未轻量化的基线汽车。在这种情况下,若只关注温室气体排放这一指标,则不轻量化要优于用铝进行轻量化。

(5)为解决研究和实际操作中存在的不确定性和数值变化问题,本研究采用蒙特卡罗模拟对几个关键变量的数值范围进行了测试。即使是在输入数值更利于铝轻量化汽车时,90%的情况下也是AHSS轻量化汽车具有更低的全生命周期温室气体排放量。

(6)原铝来源对铝车辆的温室气体排放有显著影响。按重量计算,北美原铝生产的温室气体排放量是钢材的4-5倍,而进口原铝的温室气体排放量约是钢材的8-9倍。北美汽车生产中使用的大部分钢材都是在当地生产的。相比之下,过去几年,北美的原铝进口量则大幅增长,2016年进口占比已达42%。

这项研究的结果在现实世界中意味着什么呢?1千克CO2的排放意味着什么?该研究计算的是每辆汽车温室气体排放量的差异,当这个数字乘以特定年份的汽车产量时,温室气体排放量就变得非常显著。

采用AHSS和铝对2016年的上述五类车型进行轻量化,比较全生命周期中所产生的温室气体排放量,AHSS轻量化汽车较后者全年可减少1200万吨温室气体排放(采用美国环境保护署的温室气体当量计算法对620万辆汽车计算所得,这一数量是2016年汽车总量的三分之一),这相当于160万美国家庭每年用电所产生的温室气体排放量,还相当于消耗12亿加仑汽油,或一般乘用车行驶267亿英里,或全年运行2757台风力涡轮机,或1280万英亩的美国森林吸收的CO2。

此外,研究还提到,使用AHSS进行轻量化成本效益更优,并且能够提供更多的就业机会。生产铝消耗的能源是生产钢材的7倍。因此,铝用于车体结构的成本大约是钢材的2-3倍。已经发表的几项研究表明,在一般汽车上采用铝轻量化部分组件将比采用AHSS的平均成本高出至少600美元。而由成本增加带来的价格上涨会直接影响汽车的销量,从而影响与汽车及其零部件生产相关的工作岗位的数量。与此同时,对于消费者来说,汽车成本越高,其保险和修理费用越高,购车和用车的总成本也会增加。此外,采用AHSS进行轻量化对汽车制造商目前的基础设施的破坏性最小,因为它不会影响目前汽车制造商制造和组装的进程。

综上所述,在考虑减轻整车重量时,只关注使用阶段的尾气排放可能会导致轻量化汽车全生命周期的温室气体排放总量增加。这一增长是由AHSS和铝在材料生产阶段排放的显著差异造成的。铝生产阶段温室气体排放量的增加可能超过其在汽车使用和回收阶段带来的减排效应。

美国钢铁市场开发研究所(SMDI)汽车市场部的副主席Jody Hal l表示,随着汽车尾气排放量的逐步减少及达标,生产排放将成为汽车综合环境影响的一个更为重要的组成部分。如果继续忽视材料生产阶段的温室气体排放,那么对环境的负面影响在汽车投入使用之前就已经开始了。钢铁材料提供了最佳的环境解决方案,并且是汽车制造商的最佳性能和成本效益解决方案,也为消费的人提供了最优价值。

本文摘选自本报2019年46期A06部分内容,若要详细了解更多相关行业和技术信息,请关注本报纸质报纸每期A版和B版内容,或者登陆本报手机APP客户端,或者本报网站新址:电子报阅读全文。转载请注明出处。

声明:本文由入驻搜狐公众平台的作者撰写,除搜狐官方账号外,观点仅代表作者本人,不代表搜狐立场。